隨著自動化與智能化技術的發展,如何將這些環節從人力的制約中解放出來,使其不受外界干擾,始終平穩運行?

智能制造是未來發展方向,在自動化、信息化、數字化基礎上逐步實現智能制造。智能制造的基礎是自動化、數字化、信息化,把自動化作為實現智能化的抓手。在充分自動化前提下,運用物聯網/互聯網等技術,讓工廠內所有資源相互連接,通過云計算/大數據實現動態調配,高質、高效地滿足不同客戶大規模定制生產的需求。

同時隨著光伏組件越來越大,電站應用條件更加復雜,人工成本逐年增加,光伏全產業的自動化提升對這些環節也有非常積極的意義。

筆者特綜合整個光伏產業鏈的各個環節,盤點光伏自動化與智能化的發展。

智能制造

離無人工廠只剩一步

經過十余年的發展。光伏組件全產業鏈的自動化生產已經發展的較為成熟。

光伏制造的精密性和自動化程度在整個工業領域排名都比較靠前。去年在科創板上市的AI技術公司,從事高精度機器視覺的天準科技由于其設備的特殊性覆蓋多個產業,其董事長徐一華指出,目前光伏與手機、汽車、半導體等產業并列,是為數不多將機器視覺用于生產線而非只停留在實驗室的行業。

愛旭、通威兩大電池巨頭建立了自動化程度非常高的電池生產線,在保證高品質的同時,也提升良率,降低成本,助力兩家樹立了業內的領先地位。

組件廠家中最早提出“黑燈工廠”概念的是協鑫集成,2017年在張家港建成了業內第一個全自動生產線,只需要兩名工程師在廠區外監控設備運行情況。但組件環節需要經常調整產品,同時進行技術改造,所以企業常選擇“自動化+人工”的模式。

而隨著光伏電池效率越來越高,產業向著半導體化邁進,自動化程度隨之提升。以中環股份內蒙生產210大硅片的工廠就采用了相關工藝。

在逆變器制造環節中,還需要人工裝配,目前無法做到完全的自動化安裝,但自動化程度尤其是各家組串式逆變器的自動化程度相對更高,其中華為在智能制造方面,堪稱業內表率。

智能社會萬物感知、萬物智能和萬物互聯,機器人也可以像真人一樣溝通。自動化解放了人手,智能化會解放人腦,工業4.0和數字化/智能制造可能會深刻改變未來的商業模式、供應模式、制造模式和生產方式。自動化/數字化/智能工廠內,關鍵資源都相互連接,可以動態靈活調配,通過“人與物”的相互協同、“物與物”的相互通訊,達到“人與物”的最佳配置和最優配合。

華為的生產工藝過程是多級物聯的,高度自動化、部分智能化。生產工藝流要實現精益一個流/有綜合成本競爭力的高度自動化生產,關鍵資源盡可能100%互聯,生產設備智能診斷和預防性維護,資源動態調配。結合德國“高質量/高性能/高度自動化”和日本“小型/低成本/一個流自動化”之長,把這些都融入到華為的大生產體系架構中,以有綜合競爭力的成本實現高質量、高度自動化和部分智能化生產。

在華為的生產車間,原材料都是自動分揀、自動配送,然后自動檢測、自動組裝、自動測試和自動包裝,一個流自動化不間斷生產。人的工作就是設計機器、管理機器、維護機器,鍵盤敲一下就可以集中調用機器人、控制機械手工作。這樣,生產線/生產系統的研發、維護和生命周期管理將成為越來越重要的工作,要不斷將人的經驗變成數字化的管理平臺和工業控制軟件,不斷迭代優化和刷新,機器人出問題了、系統出問題了,馬上能夠恢復,零部件的壽命到來之前也能夠智能預防性維護。

智能逆變器使用高度的自動化測試和生產,依托華為強大的制造平臺,快速滿足客戶的發貨需求,產能柔性擴充,單板制造環節,每條SMT生產線可在5分鐘之內完成產品生產切換。華為制造嚴格的質量管控,貫穿整個逆變器的生產全流程。在西門子顧問的指導下建立的6希格瑪質量管理體系,不良率小于百萬分之四。在華為的自動測試平臺上,每一臺逆變器都經過嚴格的檢驗,確保每臺逆變器都是精品。

華為松山湖自動物流中心于2012年10月建成并投入使用,是一個集原材料的接收、存儲、揀選、齊套、配送功能于一體的現代化物流中心,已實現無人化,全自動化。

從目前光伏產業自動化發展以及未來進一步提升的方向來看,光伏制造的自動化技術目前處于一個很好的平衡點:可以實現完全的自動化生產,但出于成本和技術變革的考慮,并不急于求成。

自動化安裝

組件尺寸增大推動多項技術發展

2019年8月初,隆基在業內率先推出166mm硅片,拉開了硅片尺寸進一步升級的序幕。8月16日中環股份宣布210mm硅片研發成功,東方日升與天合光能等組件巨頭紛紛響應。而在2020年5月上旬,晶澳、晶科、隆基三家企業宣布推出“18x”組件,72片功率最高達535W,78片組件功率高達580W??梢哉f,大尺寸組件已是大勢所趨。

大組件可以節約土地,減少人工,但過大的組件尺寸也會對下游安裝帶來影響,尤其是雙面發電組件日漸成為主流,進一步加大組件重量。

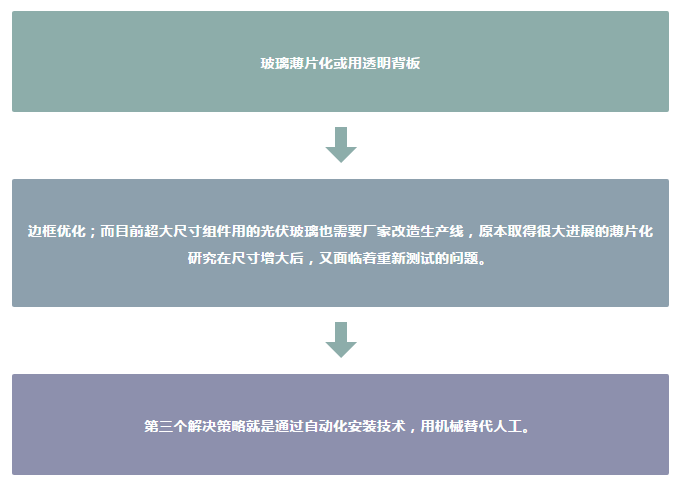

目前大尺寸組件解決重量問題主要從三個方面:

目前快遞行業已經開始用機械骨骼,可以很輕松的搬起超過50kg的物體上樓。早在三年前,京東就已經開始嘗試在一線物流車間配置外骨骼系統。以大同三峽領跑者項目為例,由于地處山坡,條件惡劣,須先用汽車把組件運輸到山頂后, 再由工人背到場地。未來外骨骼技術可以很好的適應這種復雜地形項目的需求。

另外一種是適合于平地作業的自動化安裝機器,目前FirstSolar已經測試了的自動化安裝設備,替代人力搬運安裝光伏自建,技術與汽車裝備線類似,可以在光伏安裝現場沿支架移動完成安裝,并可以裝上汽車轉移施工場地。

智能運維

無人值守是必然趨勢

智能運維可以分為智能管理系統與自動化工具。

其中自動化系統,在華為、丹佛斯等企業率先在業內使用組串式逆變器后,光伏電站有了智能化基礎。為什么是組串逆變器,才能實現智能化?因為組串逆變器,才能實現數字化的精細化管理,精細到每個組串。數字化程度越高,智能化就更容易實現。

目前智能管理系統由“智能化設備+智能云平臺+決策與運維系統”組成。以華為智能光伏為例,以智能組串逆變器、無線專網通信、FusionSolar智能云平臺為基礎,搭載IV曲線檢測、智能并網算法等技術,能夠實現對于光伏電站狀態的全面掌握,最大程度節約人手,提高運維效率50%以上。同時IV曲線等智能檢測工具結合大數據分析,對于光伏電站零部件質量提升也有指導意義,在未來,多種智能手段并舉將讓光伏場站可做到“長期近零值守,中短期無人值守”的程度。疫情是一面鏡子,照出了數字世界的優勢和強勢發展潛力。受益于人工智能及物聯網技術,智能世界將給人類帶來更便捷的體驗。通過集成海量的專家經驗和不斷的自學習,AI將很大程度上代替運維專家進行診斷決策;無人機巡檢,機器人自動操作維護,將處理高危險、高重復性和高精度的海量運維工作,不用休息,也不會犯錯,極大提高電站生產力和安全性,光伏電站將全面實現無人化。

自動化工具主要是自動化清洗和自動化巡檢。早期清洗脫離不了人工,即使后面采用的清洗車或者分體式清洗機器人,也仍然需要人工輔助,目前業內越來越傾向于使用清掃機器人來進行更高效和智能化的清掃。尤其是在屋頂這樣難以攀爬的項目,以及灰塵較大的項目,效益提升尤為明顯。

而無人機自動巡檢都在紅外熱成像設備檢測光伏電站熱斑等故障已經得到了業內的普遍認可,下一階段則可以考慮如何用“光伏+無線充電”裝置,實現無人機的自主充電。

智能化運維的終極目標,就是將運維人員從繁瑣的工作中解放出來,提高整體運維效率,降低運維成本,實現業務系統的高可用性。未來運維領域需要突破的防線,“無人化”讓夢想照進現實?,F在運維這個領域中最大的挑戰仍然是,能不能真正的走向無人化,整個過程中是完全沒有人的。從目前來看,要做到無人化最重要的是質量問題,質量做得不夠好是沒有辦法無人化的。因此,不管逆變器還是組件,實現無人化,質量是第一,要有免維護、高可靠特性。